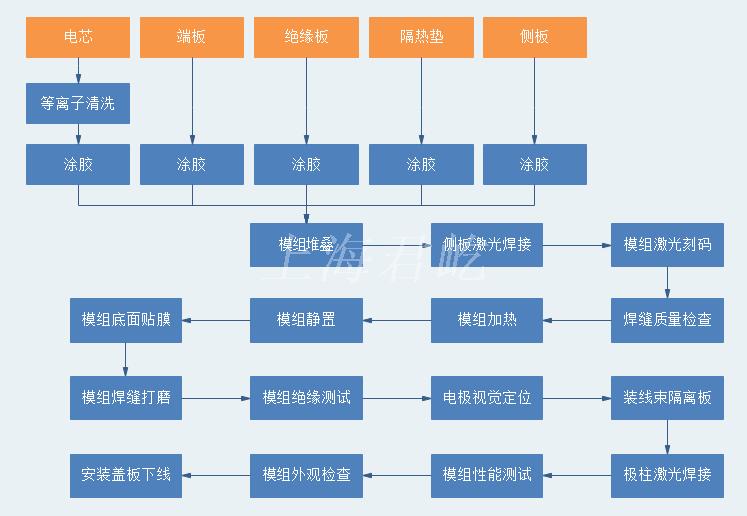

動力電池模組線:

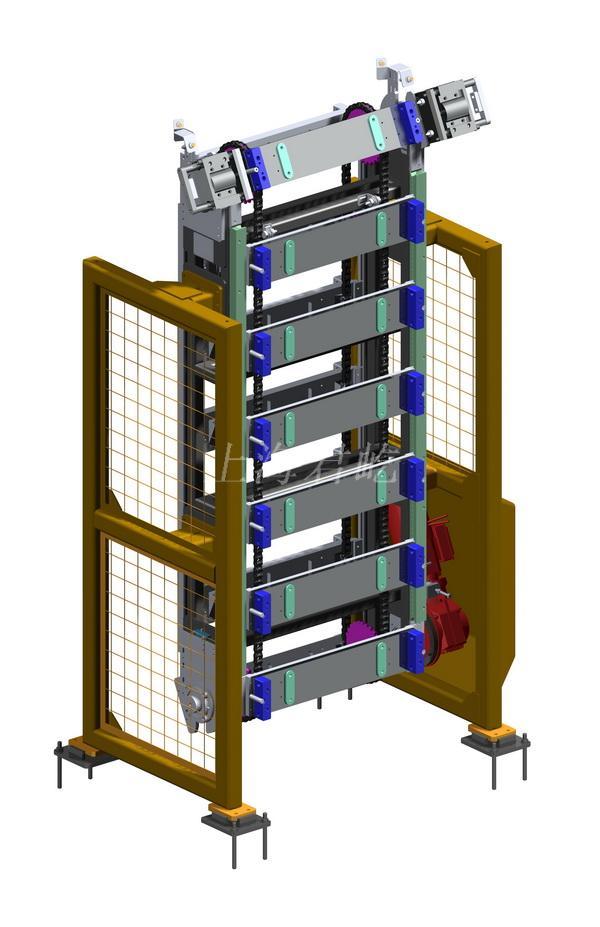

在動力電池模組自動化裝配的過程中,原有的半自動化生產(chǎn)線已越來越不能滿足電池生產(chǎn)廠商高自動化節(jié)拍的需求,原有需要人工堆放電芯,涂膠的工作越來越成為生產(chǎn)的瓶頸。

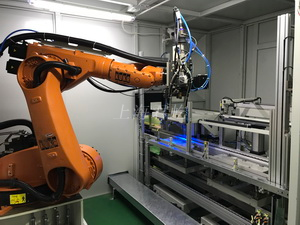

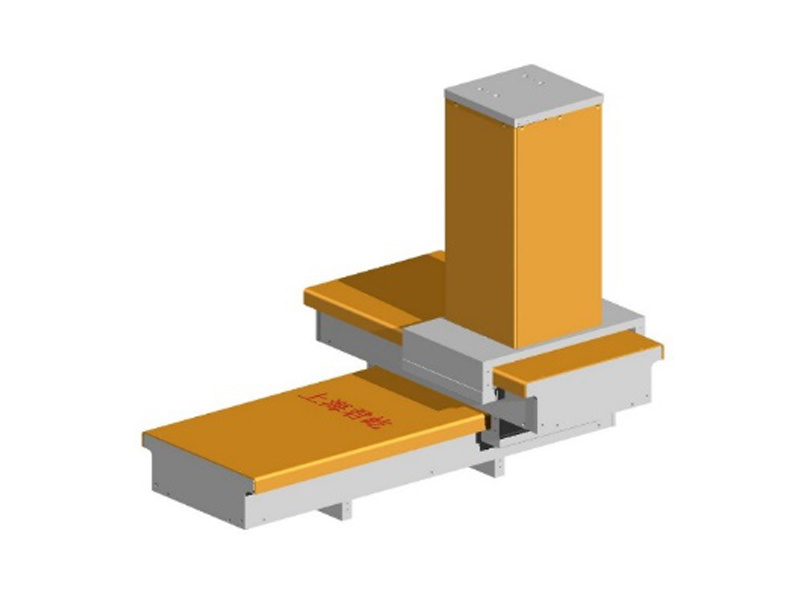

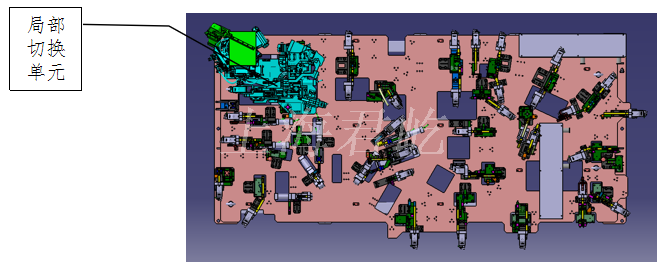

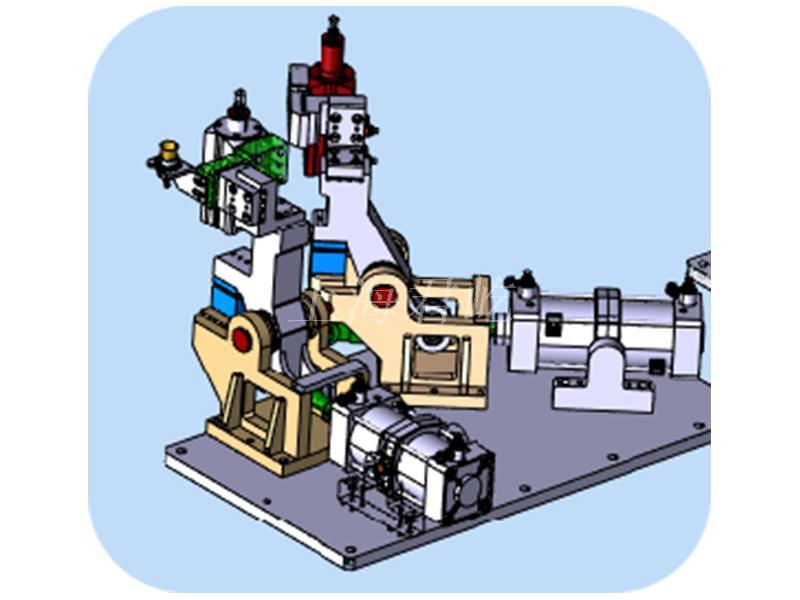

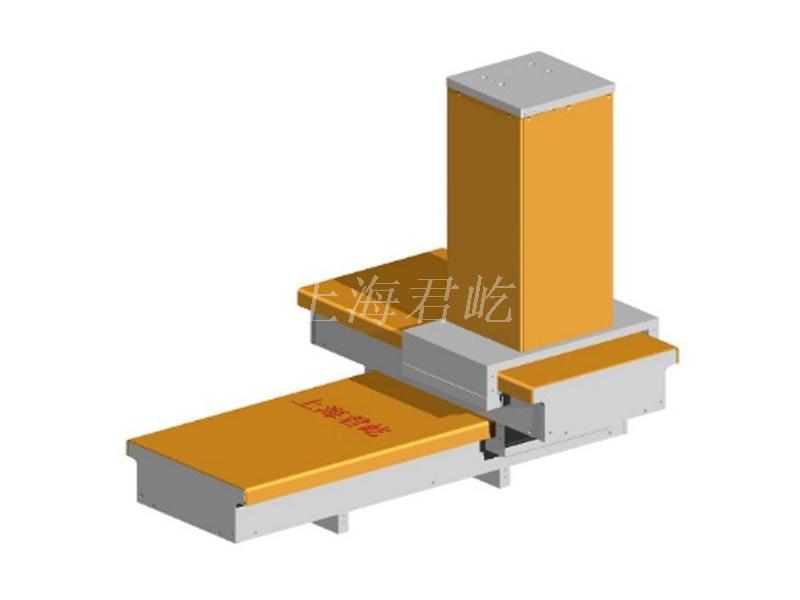

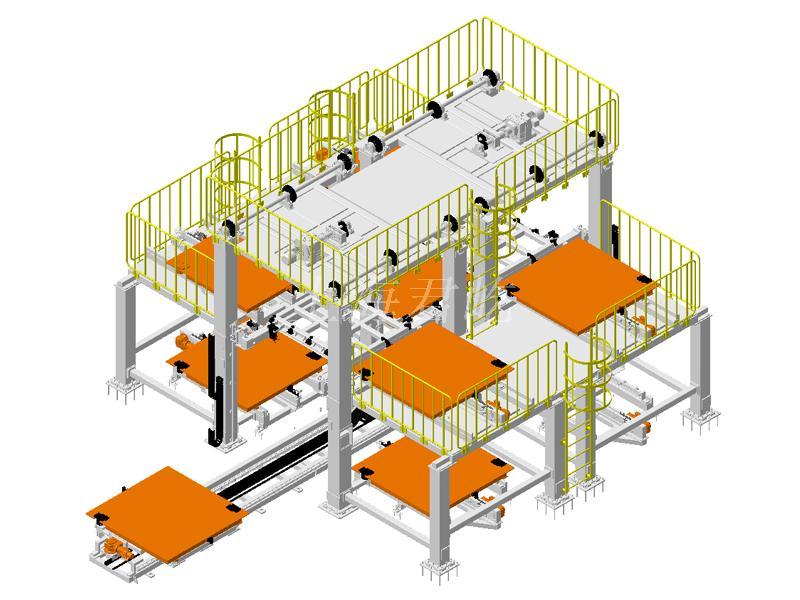

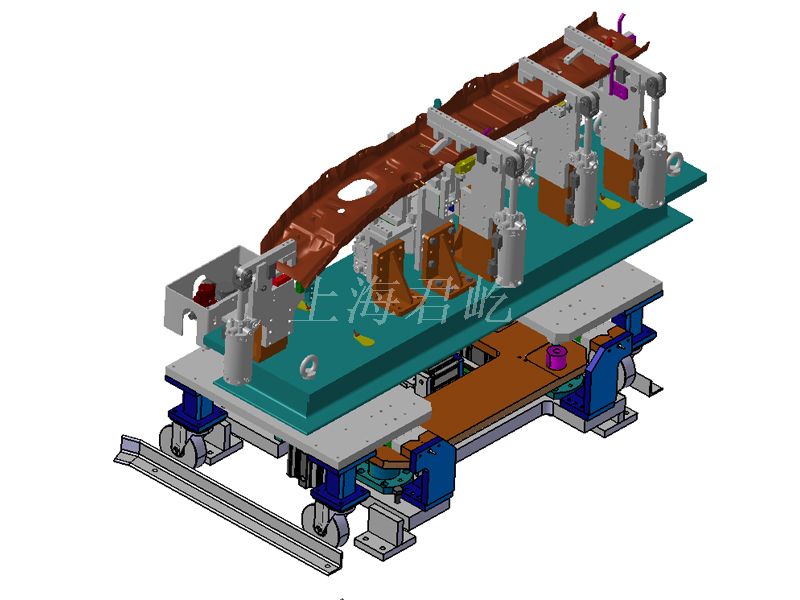

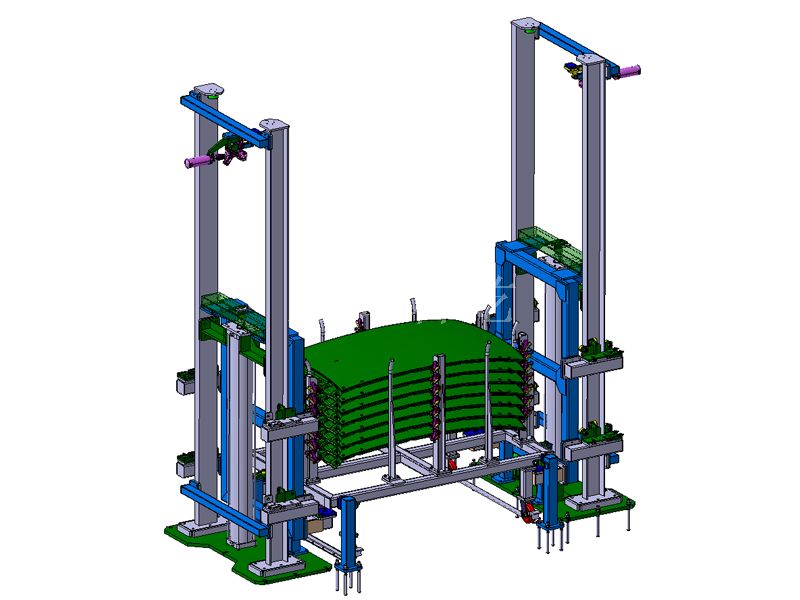

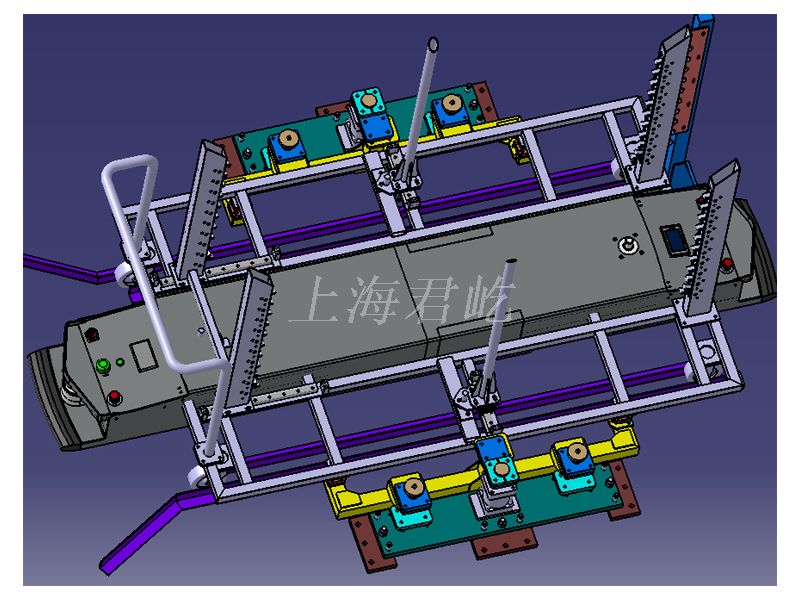

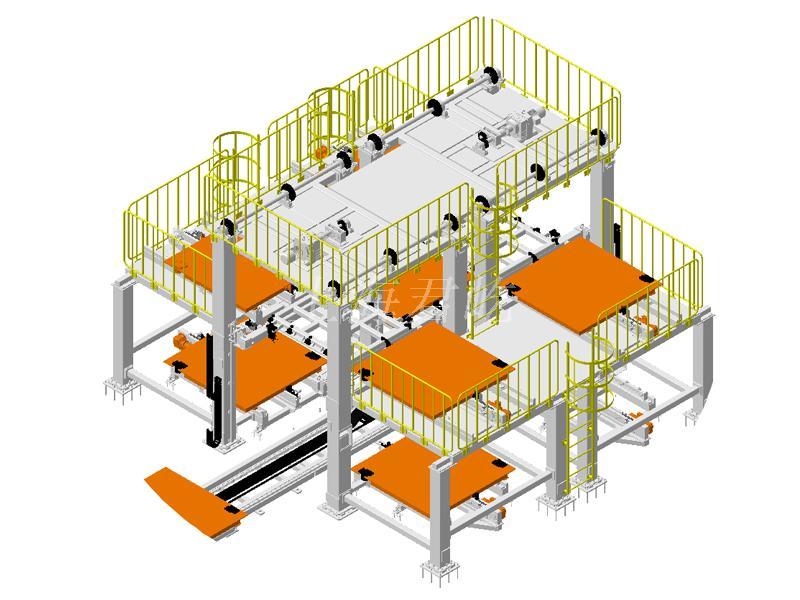

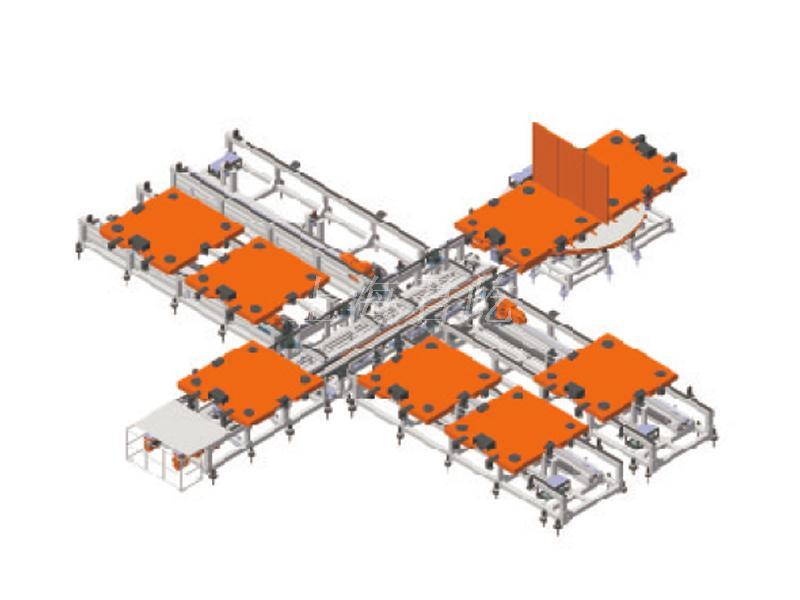

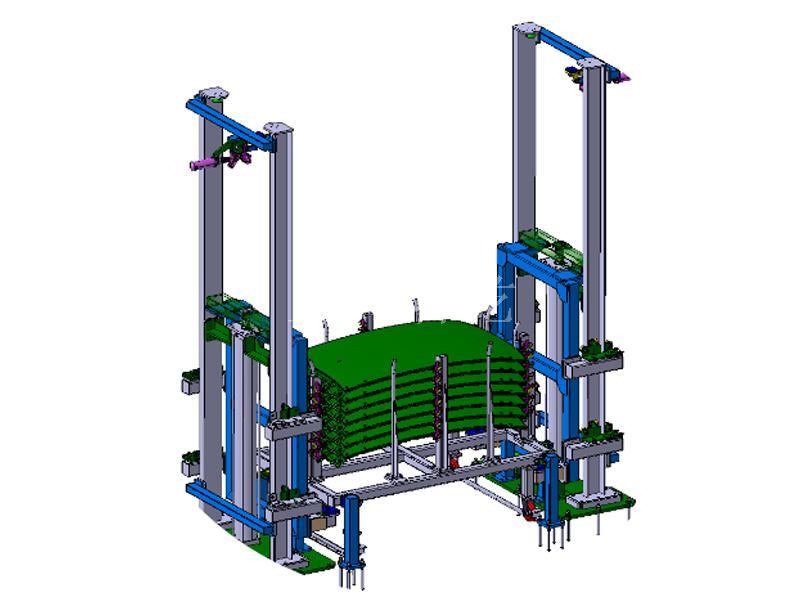

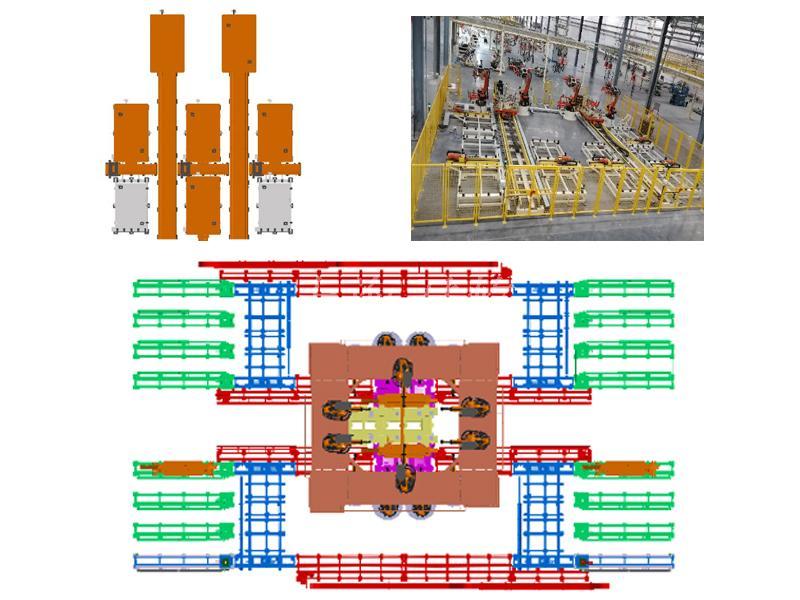

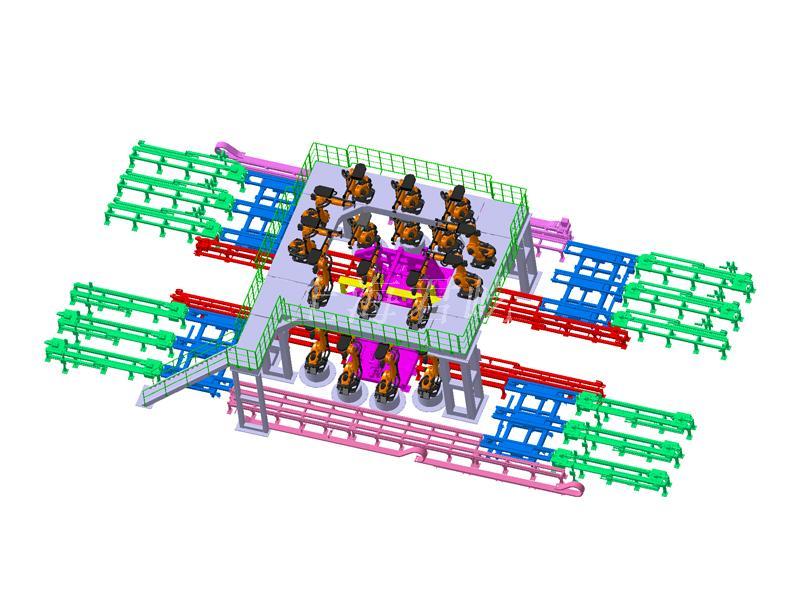

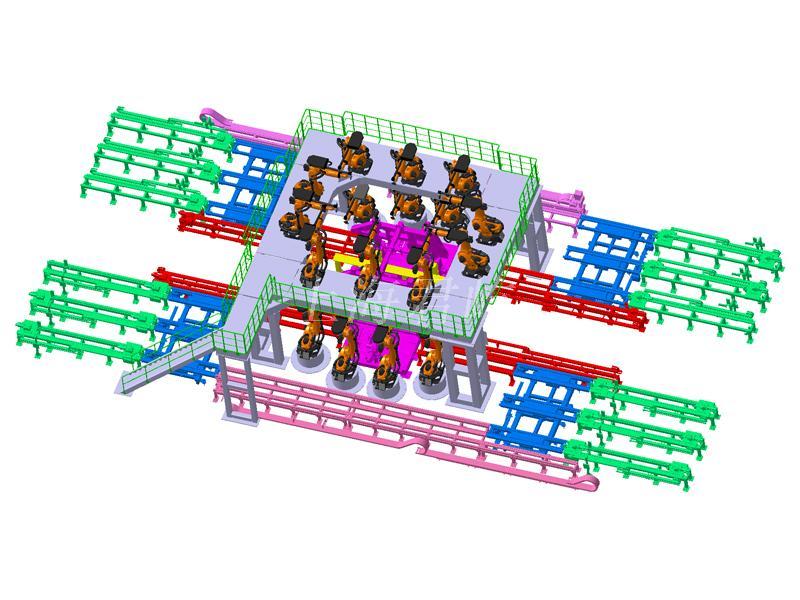

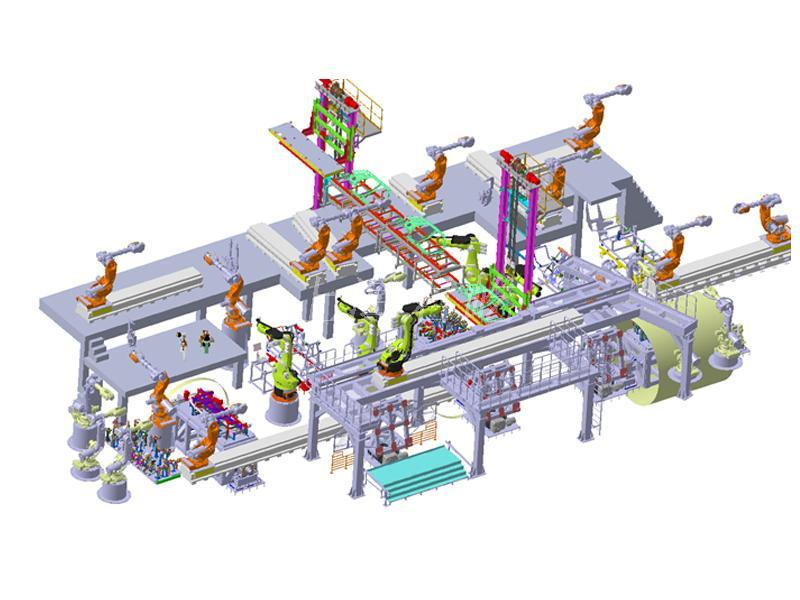

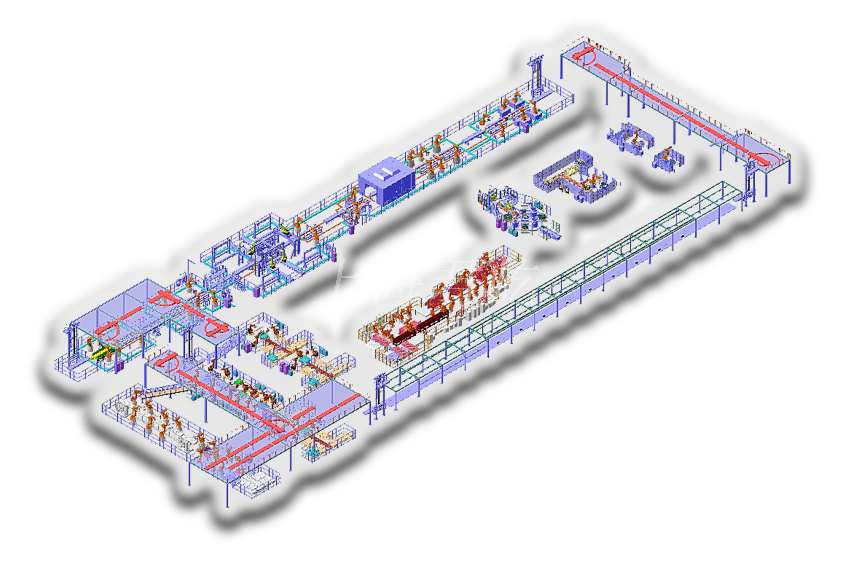

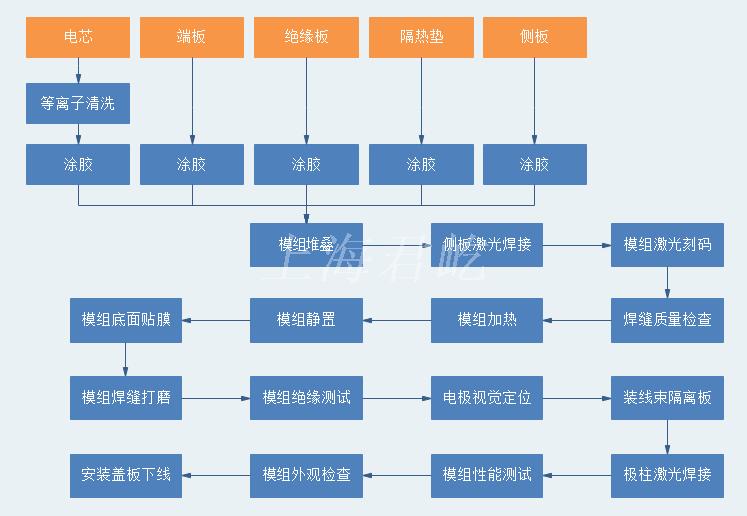

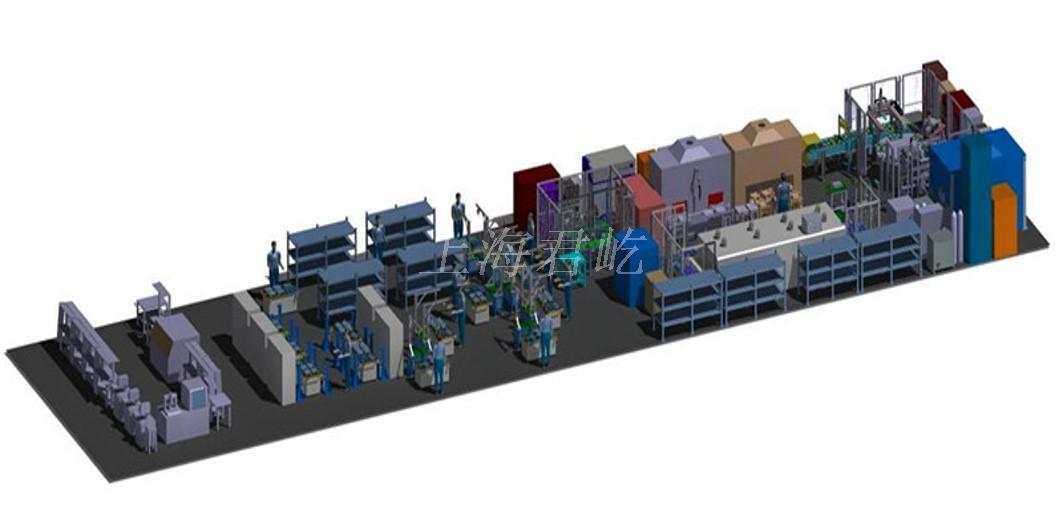

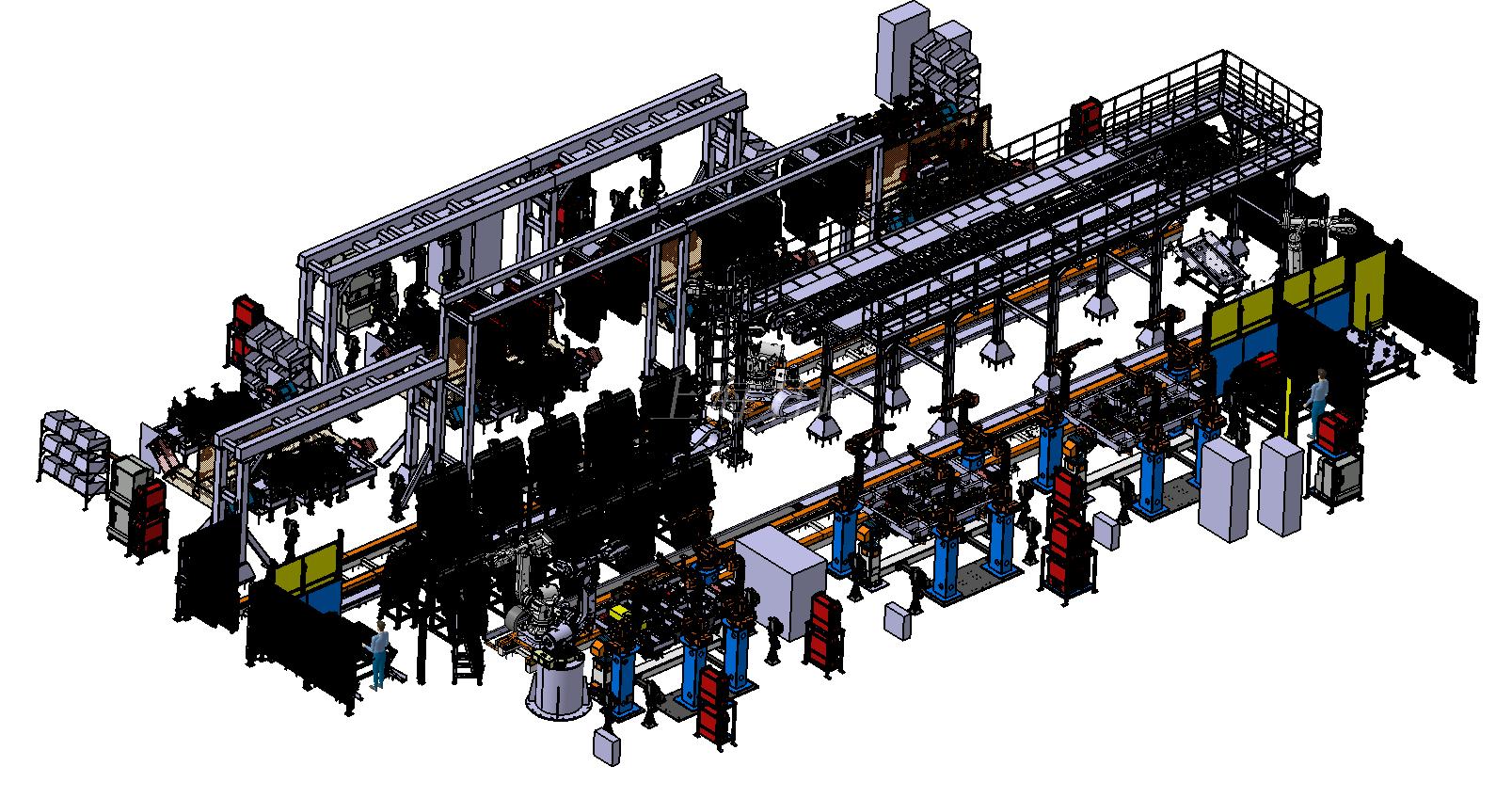

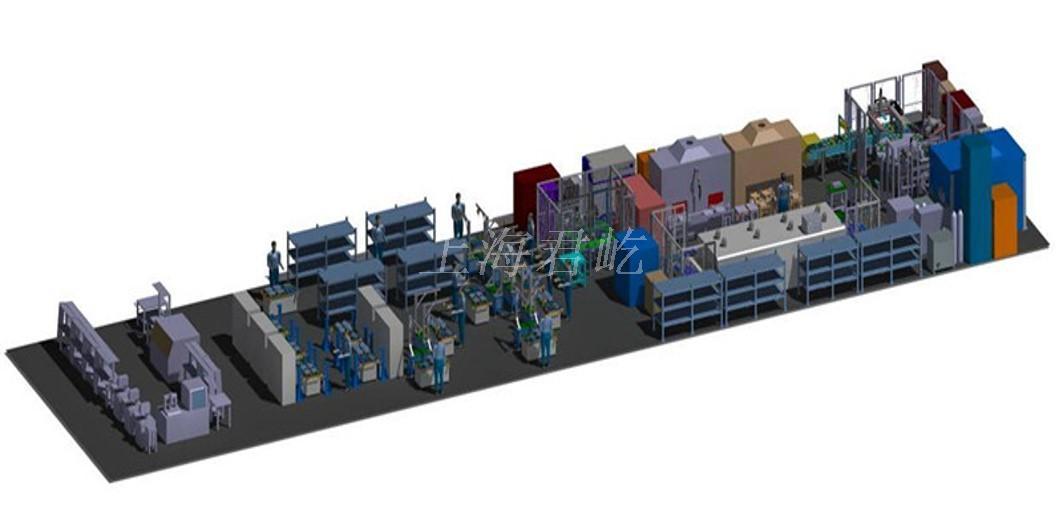

為此上海君屹潛心研發(fā)了高生產(chǎn)節(jié)拍的智能化裝配生產(chǎn)線,包含組件上料,清洗,涂膠,模組堆疊,側(cè)板涂膠,模組側(cè)縫CMT焊/側(cè)縫激光焊,模組激光刻碼,模組加熱,模組貼膜,模組靜置,極柱激光焊接,焊縫打磨,模組自動下線。關(guān)鍵工位實(shí)現(xiàn)全自動化生產(chǎn),可實(shí)現(xiàn)多種產(chǎn)品的柔性生產(chǎn),兼容模組尺寸工藝類型多。

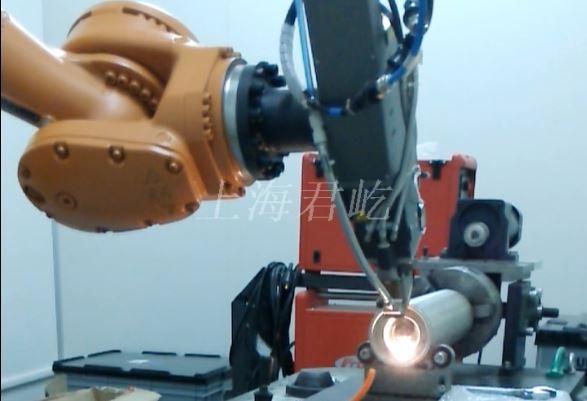

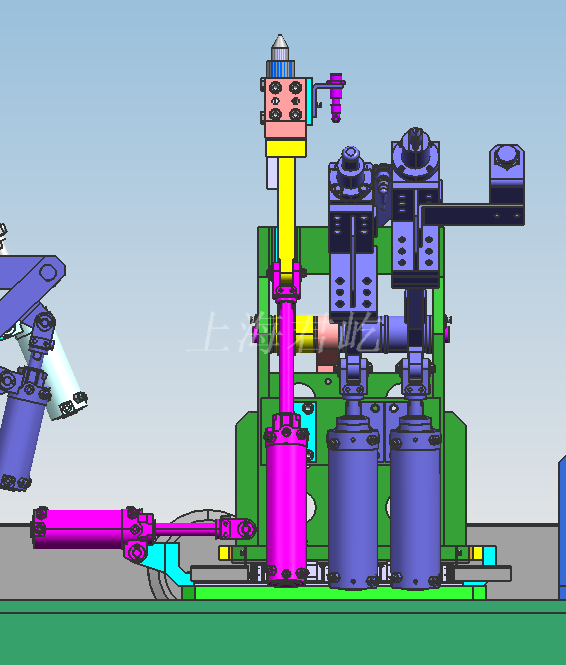

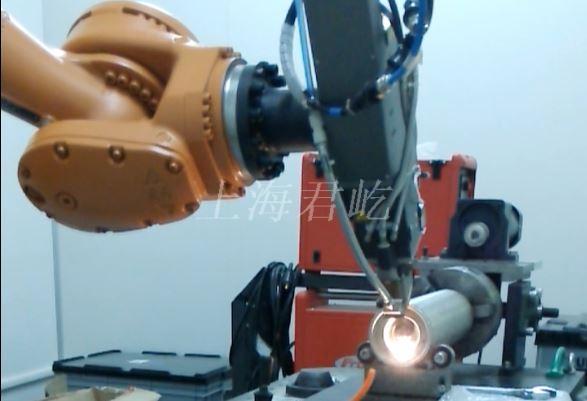

1.多工藝兼容:側(cè)縫焊接兼容CMT弧焊與激光焊兩種焊接工藝,可實(shí)現(xiàn)快速切換。

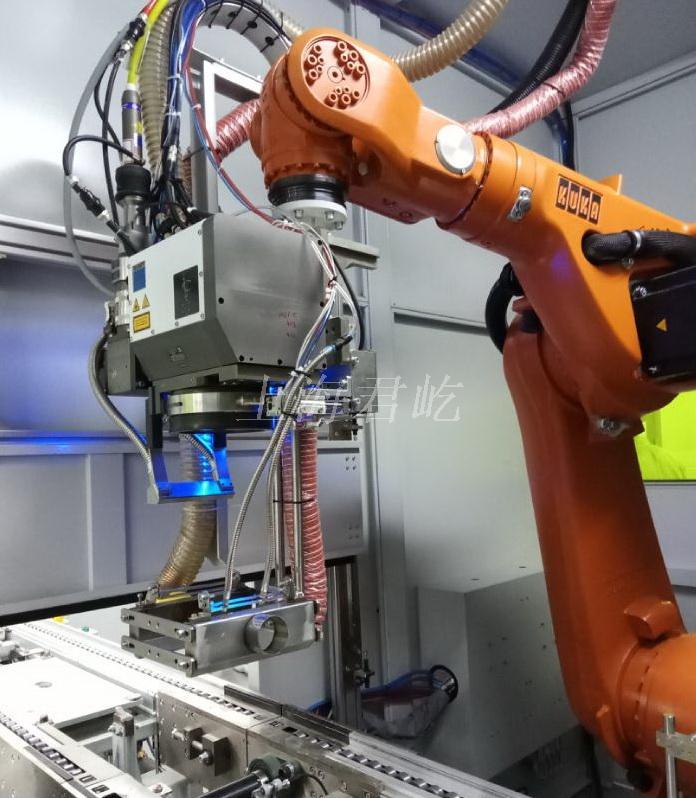

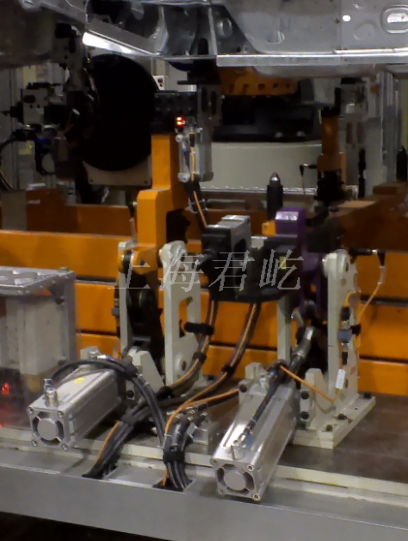

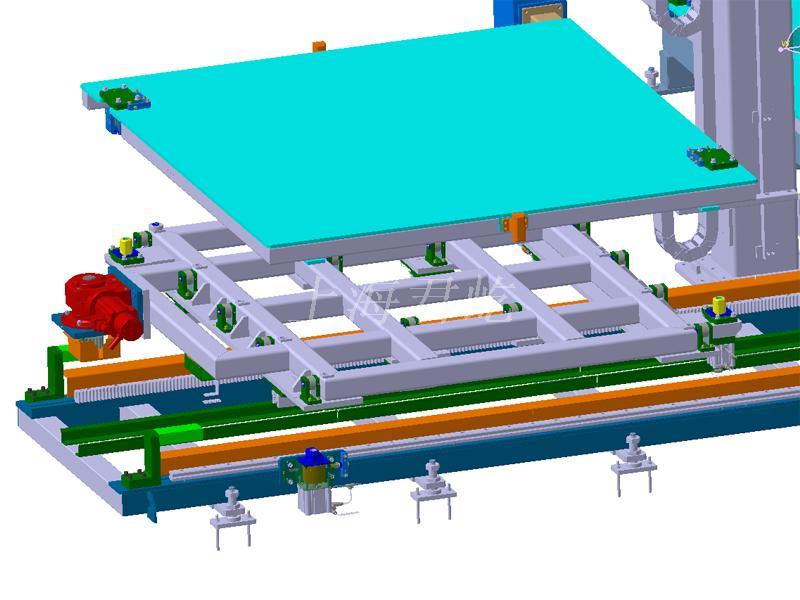

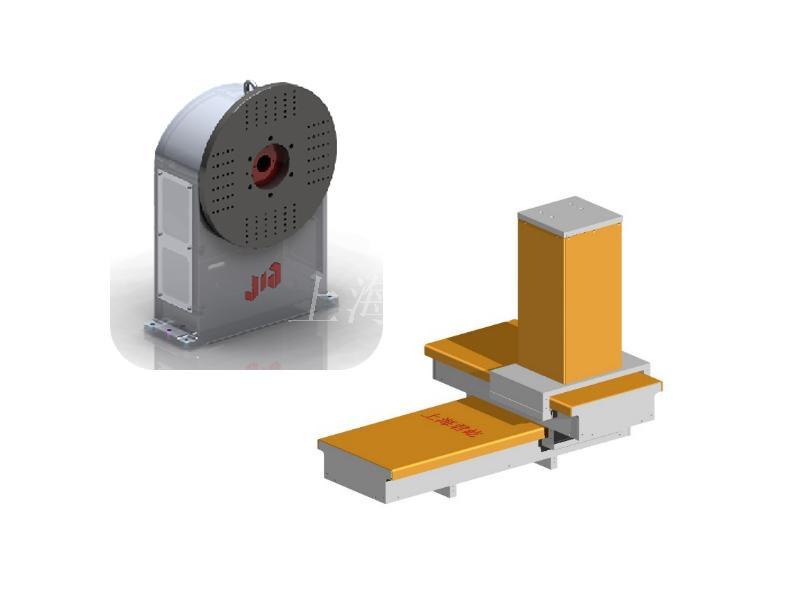

視覺定位系統(tǒng):電池模組裝配后,往往尺寸公差較大,很難達(dá)到激光加工對間隙位置尺寸要求,導(dǎo)致加工質(zhì)量急速下降,視覺定位系統(tǒng)的導(dǎo)入則能滿足精準(zhǔn)定位的需求,一般精度可達(dá)到±0.05mm以上,通過視覺拍照數(shù)據(jù)采集,并將來料偏差反饋給控制系統(tǒng),從而實(shí)現(xiàn)了加工位置的高精度定位。

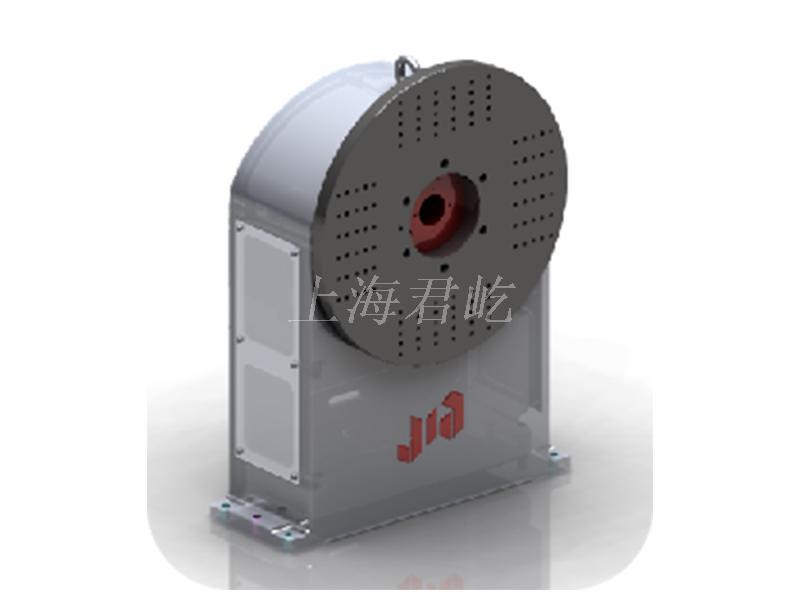

2.視覺跟蹤系統(tǒng):由于電池模組每個焊接位置高度不可能做到完全一致,焊接時,會導(dǎo)致虛焊、爆焊的發(fā)生,其焊接品質(zhì)很難保證。必須配備高度跟隨系統(tǒng),即在每個焊接位置,焦距調(diào)節(jié)軸能夠做到微調(diào)使激光焊接頭固定在焦距位置。

采用視覺尋址+激光測距,尋址模組極柱位置,其中視覺相機(jī)定位極柱X,Y方向尺寸偏差,激光測距確定極柱Z向尺寸偏差,并將偏差值反饋給激光焊接頭,保證焊接質(zhì)量,同時采用激光測距檢查極柱面平面度,提高設(shè)備合格率。

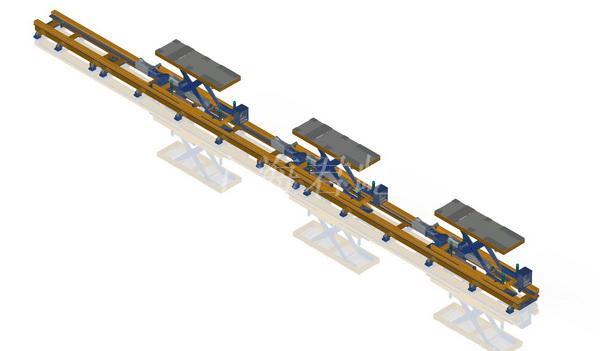

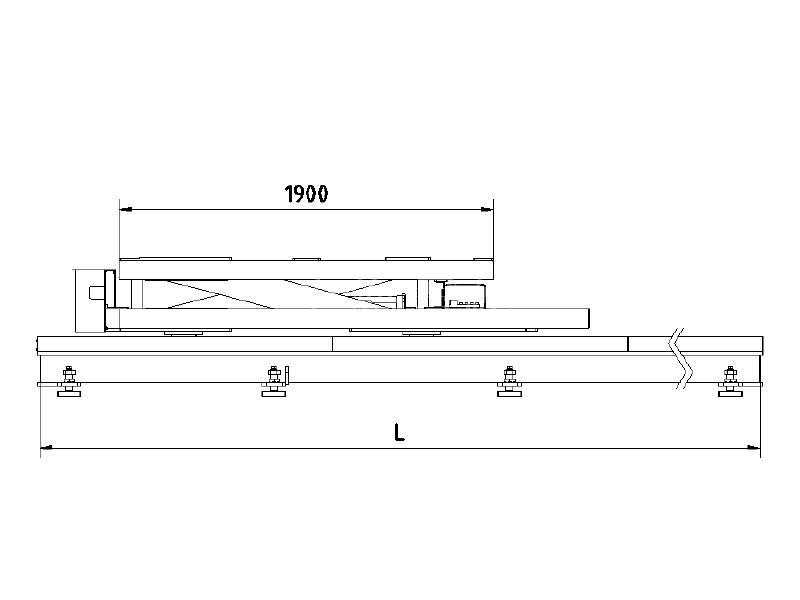

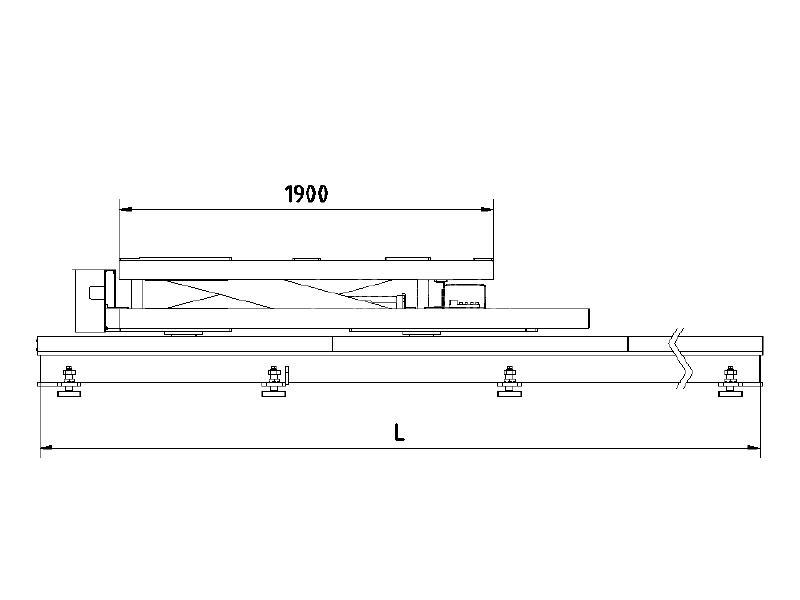

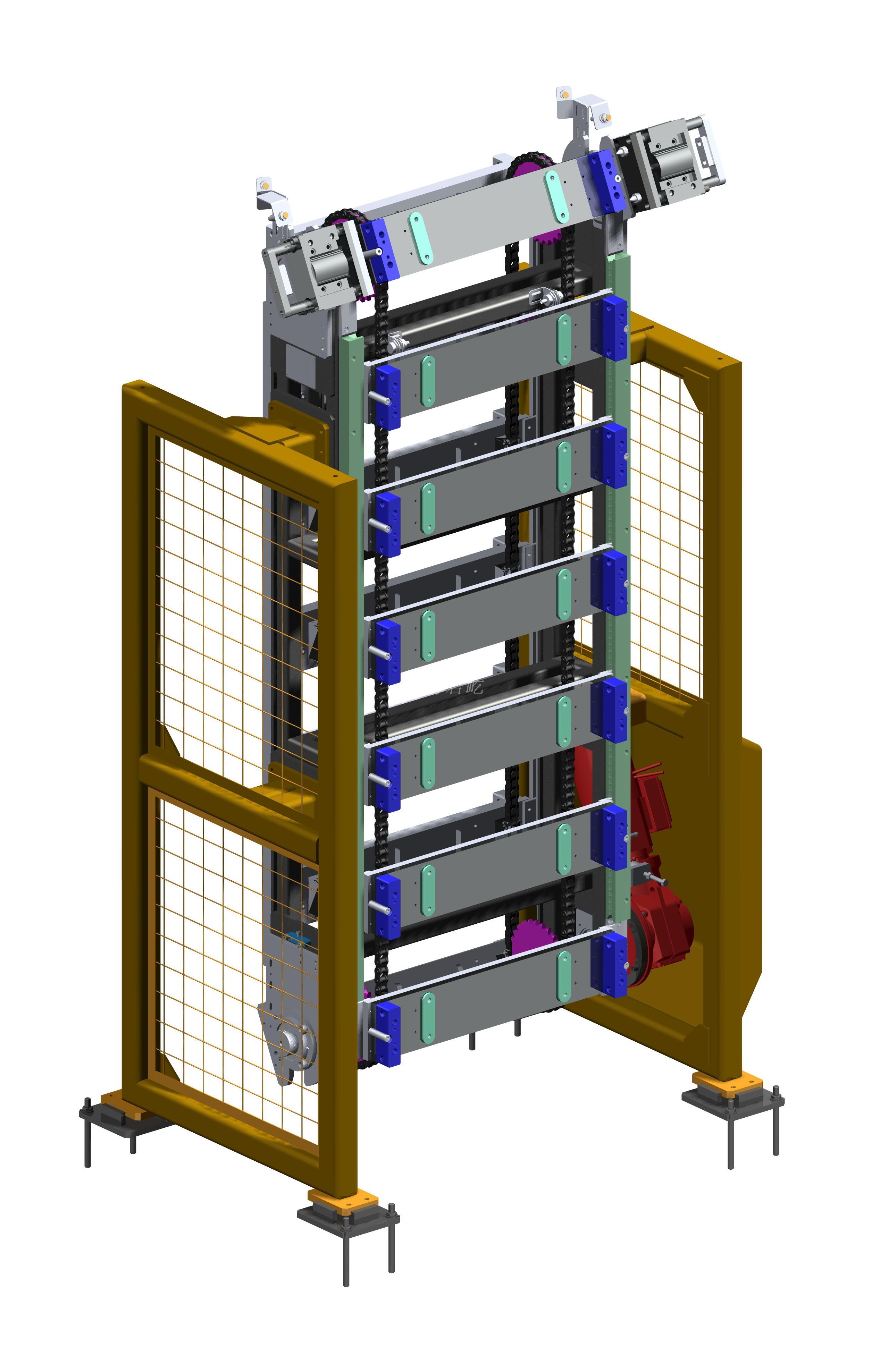

3.多產(chǎn)品自適應(yīng)系統(tǒng):不同種類規(guī)格尺寸的電芯在堆疊成不同尺寸的模組后,每經(jīng)過一道工序都需要適配自適應(yīng)系統(tǒng)來確保整線節(jié)拍的聯(lián)動,尤其是焊接工序,只有適應(yīng)不同尺寸的模組才能完成模組PACK工序。自適應(yīng)系統(tǒng)加載必要的伺服切換系統(tǒng),實(shí)施產(chǎn)品加工區(qū)域內(nèi)位置根據(jù)產(chǎn)品來料自動切換定位,可不受任何形式來料的限制,完成焊接工作并傳送到下一道工序。 4.焊后智能檢查:使用人工對焊縫外觀檢查,判斷依據(jù)比較客觀,需憑經(jīng)驗(yàn),判斷依據(jù)難數(shù)據(jù)化,易誤判,使用激光輪廓掃描儀+CCD相機(jī),收集焊縫的三維信息,顏色信息,將判斷依據(jù)數(shù)據(jù)化,檢查焊縫長寬高,顏色,判斷是否焊穿,斷弧,有氣孔,焊縫變色,由設(shè)備自動判斷焊縫是否合格,并將采集的焊縫信息上傳到MES,方便以后查詢。

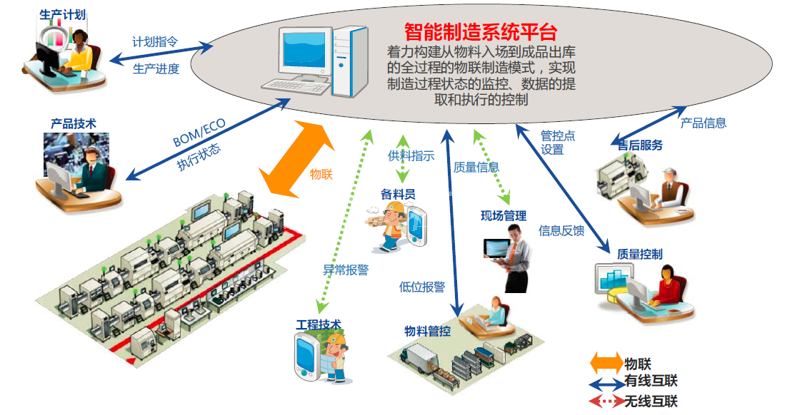

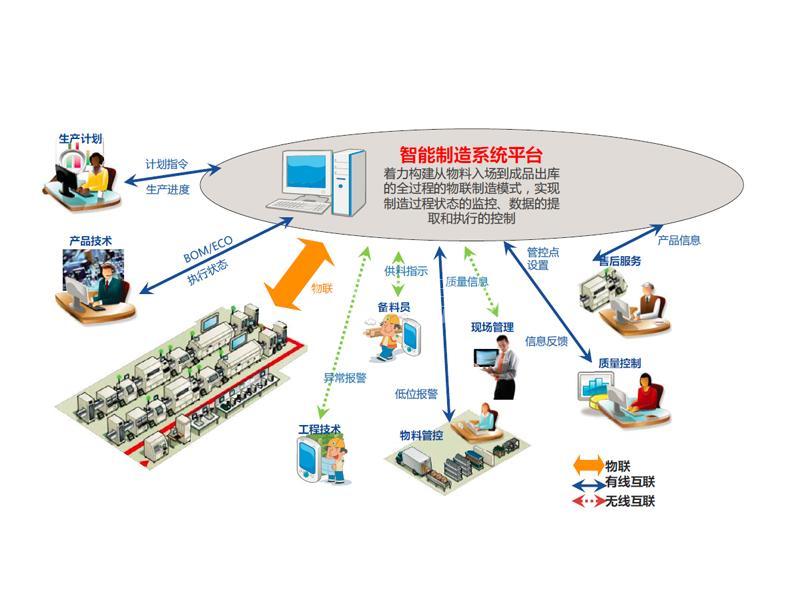

5.MES管理系統(tǒng):整條線體具備制造數(shù)據(jù)管理、計(jì)劃排產(chǎn)管理、生產(chǎn)調(diào)度管理、庫存管理、質(zhì)量管理、工作中心、物料管理、生產(chǎn)過程控制、底層數(shù)據(jù)集成分析、上層數(shù)據(jù)集成分解等管理模塊。整線能實(shí)時監(jiān)控產(chǎn)品生產(chǎn)過程的生產(chǎn)及測試數(shù)據(jù),且數(shù)據(jù)能準(zhǔn)確無誤的追溯并存儲。整線配置服務(wù)器控制臺以及大屏幕顯示功能,實(shí)行智能制造與數(shù)字化企業(yè)平臺。

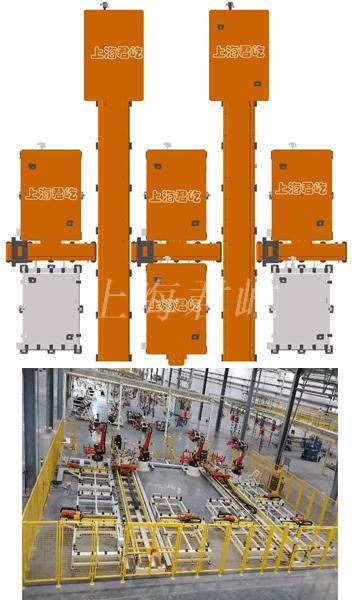

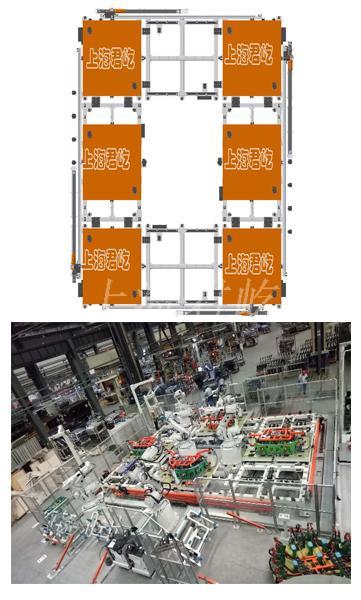

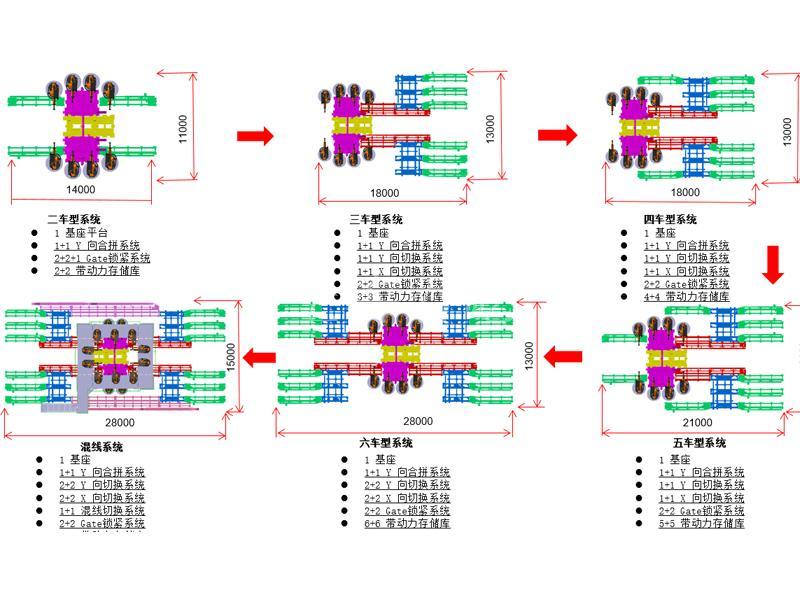

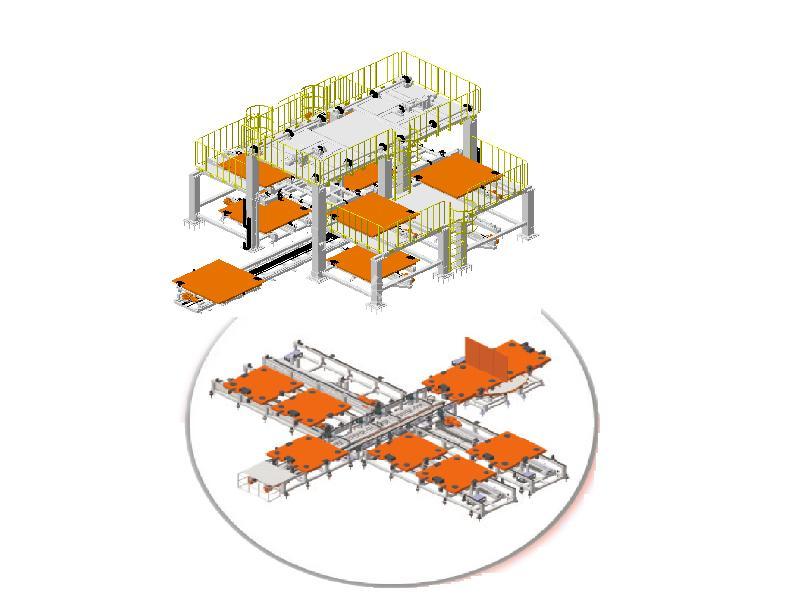

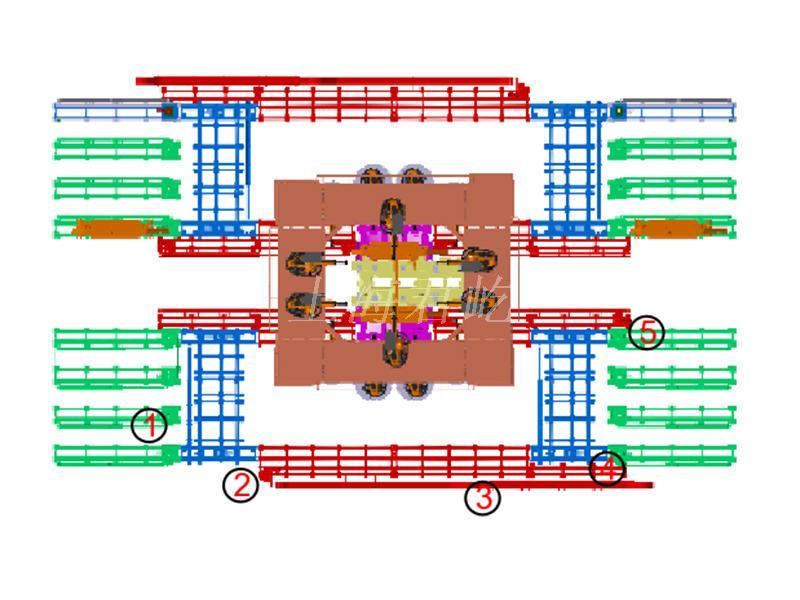

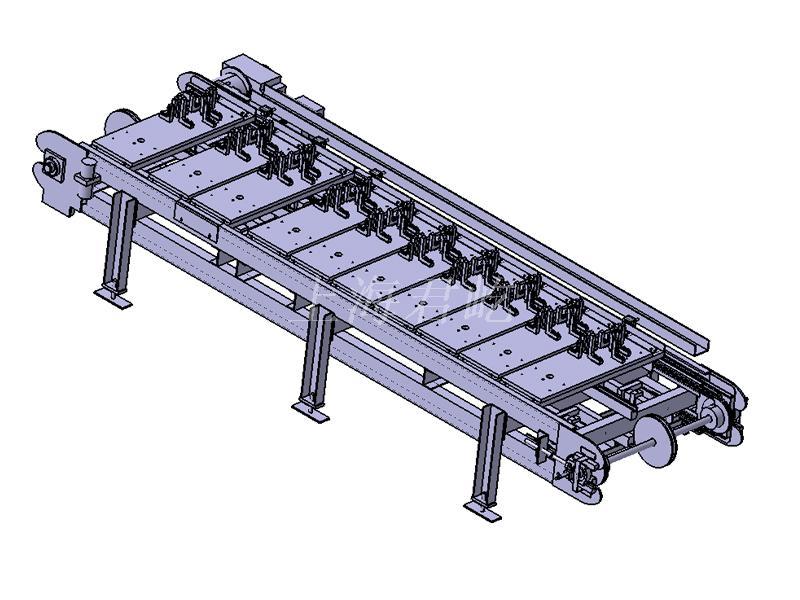

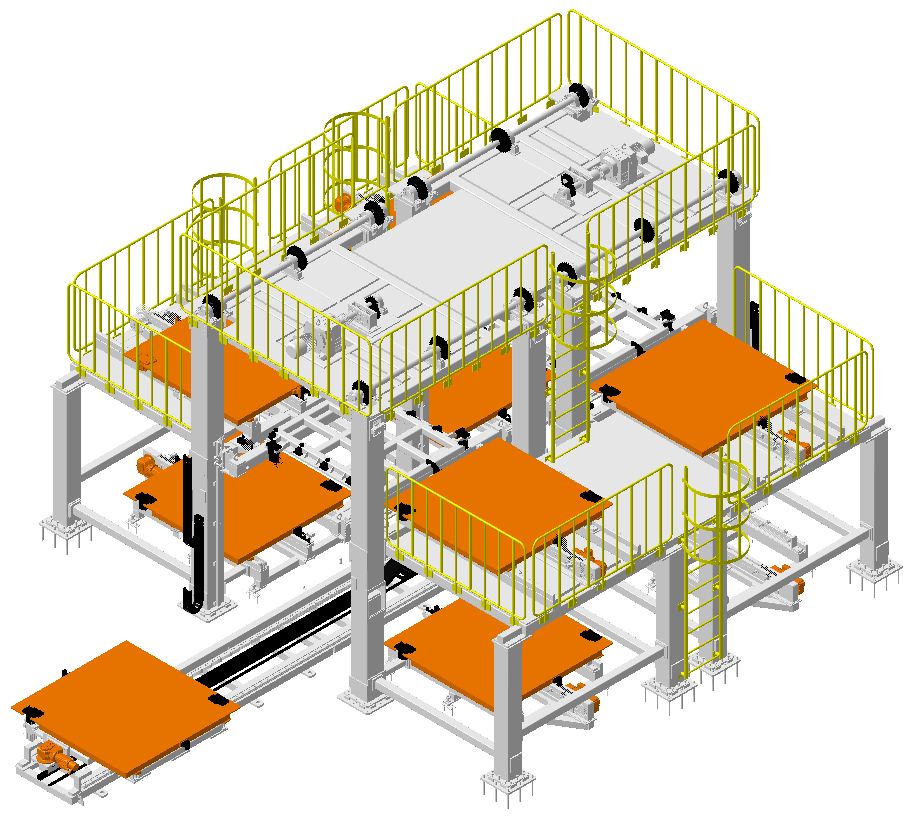

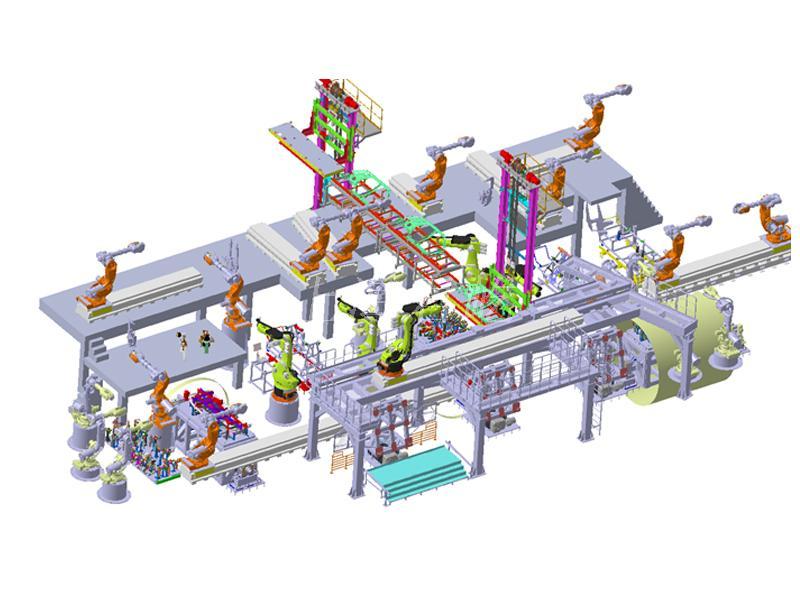

主線

主線 主線(總拼)

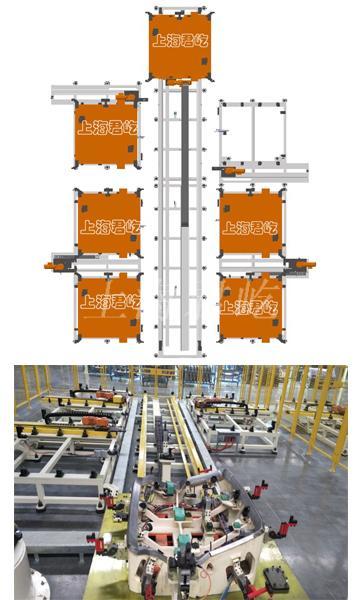

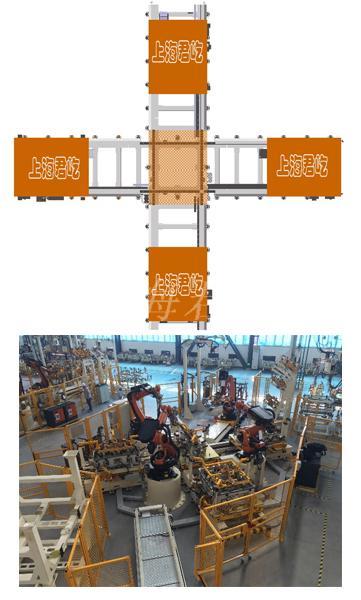

主線(總拼) 側(cè)圍

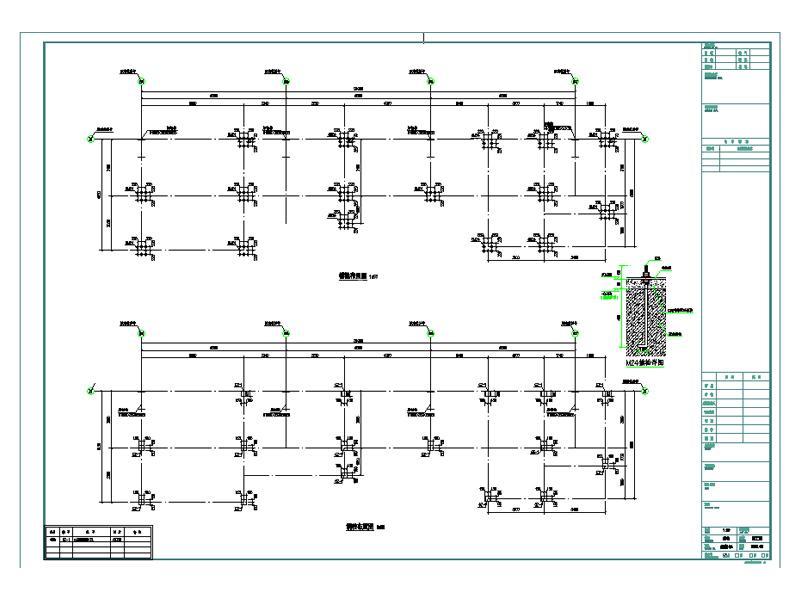

側(cè)圍

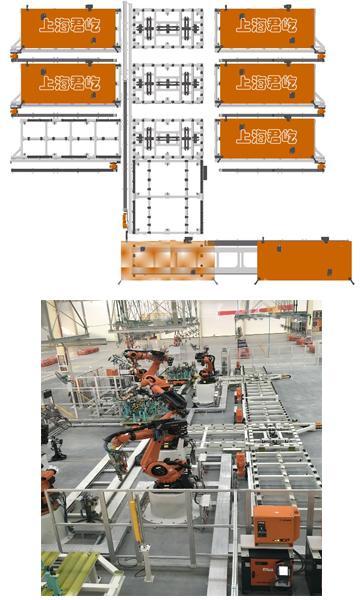

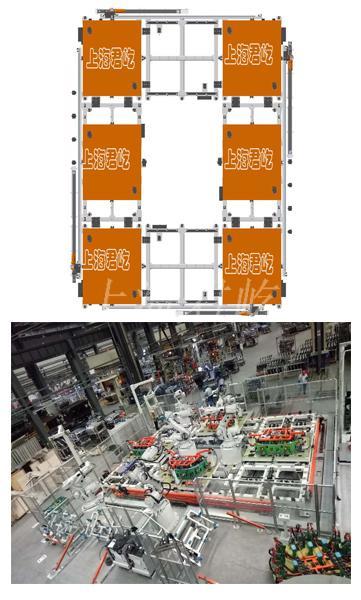

A&B柱焊接

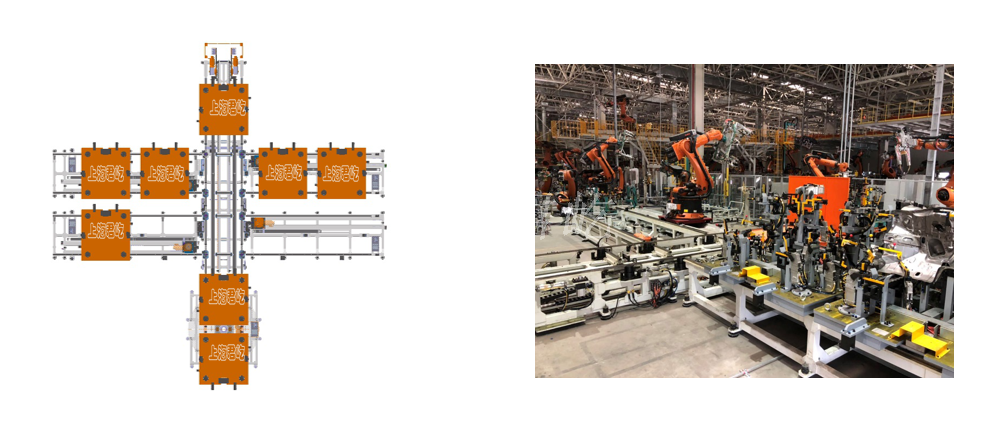

A&B柱焊接 地板焊接

地板焊接